So erkennen Sensorschrauben Belastungen an Maschinen

Wenn technische Produktionsanlagen ausfallen, sorgt dies regelmäßig für große wirtschaftliche Schäden. Sensordaten und Softwareauswertungen zeigen, ob Belastungsgrenzen eingehalten werden – und unterstützen technisches Personal so bei der Optimierung seiner Maschinen.

Herausforderung: Ausfälle von Maschinen vermeiden

Ob Pressen, Walzanlagen oder Bearbeitungszentren: Kommt es bei einer Maschine zu einem Schaden, hat dies für Betriebe häufig gravierende finanzielle Folgen. Kostentreiber sind dabei nicht nur direkte Material- und Personalkosten für Ersatzteile oder Reparaturarbeiten, sondern auch operative Verzögerungen infolge reduzierter Produktionskapazitäten. Durch den Stillstand von Engpassanlagen drohen im schlimmsten Fall sogar Betriebsunterbrechungen. Zusätzlich können hohe Schadenquoten zu steigenden Prämien in den zugehörigen Versicherungspolicen führen. „Maschinenschäden entstehen dabei häufig durch einen Betrieb, für den die Anlagen nicht ausgelegt sind, etwa permanente und zu hohe Belastungsspitzen, extreme Lastwechsel oder außermittige Beanspruchungen“, sagt Manuel Zimmermann, Manager Beyond Insurance bei Funk.

Durch geschickte Prozessführung oder verbesserte Werkzeugauslegungen lassen sich mechanische Beanspruchungen zwar teilweise reduzieren – diese Vorgehensweise ist in der Praxis jedoch oftmals nicht zielgerichtet umsetzbar. Dies liegt daran, dass häufig keine oder nur ungenaue Informationen zu den echten Beanspruchungen der Maschinen vorliegen. Darüber hinaus ist die Bewertung der Daten in vielen Praxisanwendungen derartig kompliziert, dass dafür im Tagesgeschäft keine Kapazitäten vorhanden sind.

Lösung: mit Sensoren Belastungen erfassen

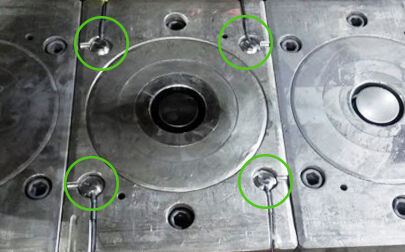

Der Funk Beyond Insurance-Partner ConSenses hat in Zusammenarbeit mit verschiedenen Maschinenherstellern, Presswerksbetreibern und Werkzeugbauern ein passendes Angebotsportfolio entwickelt. Mithilfe der patentierten Sensorschrauben lassen sich mechanische Belastungen an Produktionsanlagen, etwa Pressen, Schmiedehämmern oder Walzstraßen, schnell und präzise erfassen. Diese sehen aus wie konventionelle Maschinenschrauben mit Steckeranschluss im Kopfbereich und entsprechen in Tragkraft und Gestalt gängigen Schraubennormen. Gleichzeitig wurden jedoch spezielle Sensoren in die Schrauben integriert, die permanent Daten erfassen. Über eigens entwickelte Geräte zur Auswertung sowie Steuerungskomponenten erfolgt eine effiziente Analyse der Daten.

Die ConSenses-Sensorschrauben sind in verschiedenen Ausführungen entsprechend gängiger ISO-Normen erhältlich – hier wurden sie samt Signalleitungen in einem Werkzeug verbaut. © Consenses

„Da die Sensorschrauben als Verbindungselement fungieren, können Kraftsignale deutlich genauer gelesen werden als beispielsweise bei einer Lösung mit Gestellsensoren“, erklärt Dr. Alexander Skorna, Leiter Business Development bei Funk. In Kombination mit speziellen Beschleunigungs- oder Referenzsensoren lassen sich relevante Belastungsparameter so unmittelbar an der Maschine oder direkt am bzw. sogar im Werkzeug erfassen. Über individuelle Schnittstellen werden bei Bedarf bereits vorhandene Informationen aus Steuerungen und IT-Systemen eingelesen und den Messwerten der Sensorschrauben automatisiert zugeordnet. Belastungsverläufe der einzelnen Arbeitsschritte der Maschine können so im zeitlichen Verlauf intelligent und präzise ausgewertet werden.

Nutzen: Risikomanagement trifft Prozessoptimierung

Durch den Einsatz der ConSenses-Lösung können Spitzenbelastungen an technischen Produktionsanlagen identifiziert und gezielt reduziert werden. Dies verringert die Wahrscheinlichkeit von Maschinenschäden, da belastungsintensive Prozesse oder Parameter rechtzeitig angepasst werden können. So ergeben sich verschiedene wirtschaftliche und versicherungsrelevante Vorteile: Zum einen können die hohen Kosten eines Anlagenschadens durch die vergleichsweise kostengünstige vorausschauende Wartung abgewendet werden. Derartige Ansätze werden auch als Predictive Maintenance bezeichnet.

Predictive Maintenance

Predictive Maintenance bzw. vorausschauende Wartung/Instandhaltung beschreibt das folgende Konzept: Ungeplante Maschinenstillstände, etwa durch Verschleiß oder Störungen, werden in geplante und bedarfsgerechte Instandhaltungsmaßnahmen überführt. Geeignete Sensorik erfasst dabei Parameter, die bei Abweichungen Rückschlüsse auf Verschleißerscheinungen oder beginnende Störungen zulassen – zum Beispiel die Temperatur eines Werkzeugs, Vibrationen einer Baugruppe oder die Anlaufzeit eines Motors. Charakteristische Muster in diesen Daten lassen sich durch geeignete Modelle mit konkret zu erwartenden Schäden verknüpfen.

Zum anderen ergeben sich auch unmittelbare Berührpunkte mit der Technischen Sach-Versicherung, da die Wahrscheinlichkeit kostenintensiver Großschäden reduziert werden kann. Außerdem eignen sich die erfassten Daten perspektivisch als Grundlage für neuartige, parametrische Versicherungslösungen.

Parametrische Versicherung

Im Rahmen von parametrischen Versicherungen reguliert der Versicherer Schäden nicht anhand von nachträglichen Schadenhöhen, sondern auf Basis einer vordefinierten Messgröße. Wird ein vertraglich festgelegter Wertebereich durch ein Ereignis verlassen, erfolgt in Reaktion auf diesen sogenannten Trigger automatisch eine zugeordnete Schadenzahlung. Eine mögliche Abweichung der Schadenzahlung von der tatsächlich aufgetretenen Schadenhöhe verbleibt als sogenanntes Basisrisiko. Durch den zunehmenden Einsatz moderner Sensorik und hochentwickelter Analysesoftware lassen sich einerseits die für Schäden relevanten Datenströme immer besser erfassen, andererseits verlässlichere Modelle für den Zusammenhang von Trigger-Ereignissen und Schadenhöhen entwickeln.

Doch auch im Kontext der Betriebsunterbrechungs- bzw. Ertragsausfallversicherung kann die installierte Sensorik des Beyond Insurance-Partner ConSenses eine besondere Rolle spielen. Denn aus wirtschaftlicher und operativer Sicht ist die Verhinderung von Betriebsunterbrechungen als Folge eines Maschinenbruchs häufig noch relevanter als der Sachschaden an sich.

„Datensätze aus installierter Sensorik geben Maschinenherstellern einen unmittelbaren Einblick in die Nutzungspraxis ihrer Produkte. So können Anlagen direkt optimiert werden.“

Neben dem Szenario der reinen Schadenvermeidung bietet die Technologie abschließend auch Potenziale zur Prozessoptimierung und stiftet zugleich Nutzen für die Hersteller technischer Produktionsanlagen, wie Pressen oder Walzstraßen. Aktuell werden diese meist mit einer Mischung aus Erfahrung, Berechnung, Annahmen und Simulation konstruiert und an Kunden vertrieben, ohne dass abseits üblicher Aftersales-Prozesse ein Rückfluss von Informationen stattfindet. Manuel Zimmermann: „Datensätze aus installierter ConSenses-Sensorik geben Maschinenherstellern dagegen einen unmittelbaren Einblick in die Nutzungspraxis ihrer Produkte. Auf dieser Basis können Anlagen optimiert oder schon in der Konstruktion mit Blick auf den späteren Betrieb hergestellt werden.“ Maschinenhersteller integrieren darüber hinaus zunehmend Betreibermodelle („Pay-per-use“ bzw. “as-a-Service“) in ihr Leistungsportfolio. Durch die Belastungsdaten der Sensorschrauben können Verfügbarkeitsgarantien solcher Geschäftsmodelle mit kalkulierbarem Restrisiko in Garantieversicherungen integriert werden.

Projektverlauf: Analyse nach individuellen Bedarf

Die Technologie von ConSenses kommt in verschiedenen Set-ups zur Anwendung:

- im Rahmen eines Projekts als Mietsystem zum Screening kritischer Anlagen oder Werkzeuge

- als Überträger von Datenpaketen, ein sogenanntes Edge-Device, bei der Digitalisierung von Bestands- und Neuanlagen

- zur Überlastsicherung in miniaturisierten Systemen

Der typische Projektverlauf richtet sich stark nach dem geplanten Umfang. ConSenses arbeitet üblicherweise in einer von drei Projektarten, die immer eine Vorbesprechung, die Betreuung im laufenden Betrieb sowie die Nachbereitung enthalten.

1. Ein-Tages-Messung

Eine typische Fragestellung lautet hier zum Beispiel: Warum brechen immer wieder Schrauben in einem Schmiedewerkzeug? Auf Basis dieser konkreten Problemstellung des Kunden stimmt ConSenses im Vorfeld innerhalb weniger Tage die Zielsetzung ab. Nach einem weiterführenden Austausch über den mechanischen Aufbau, die zu erfassenden Daten und die erwarteten Messwerte wird die notwendige Hardware definiert und innerhalb von 20 Minuten beim Kunden vor Ort integriert.

2. Produktionsbegleitende Messkampagne

Bei Problemen wie unerwarteten Rissen an Maschinen braucht es längere Zeiträume, um die Anlagen begleitend zum normalen Betrieb zu analysieren. In einem solchen Fall wird zum Beispiel eine passende Miethardware in Form von Adaptern für mehrere Wochen beim Kunden installiert. ConSenses kann dann via WLAN oder UMTS die Messungen von extern begleiten und regelmäßige Statusberichte liefern.

3. Kleine bis große IoT-Installation

Ist eine dauerhafte Überwachung und Auswertung gewünscht, realisieren ConSenses und das Funk Beyond Insurance-Team in Zusammenarbeit mit ihren Kunden auch komplette IoT-Installationen.

IoT

Das „Internet of Things“, kurz IoT, ist die weltweit übliche Bezeichnung für das Konzept des „Internets der Dinge“. Mithilfe moderner Kommunikationstechnologien wird im IoT eine konsequent vernetzte Infrastruktur aus allen physischen und virtuellen Elementen des täglichen Lebens geschaffen: Autos, Smartphones, Haushaltsgeräte und Online-Plattformen. Die industrielle Ausprägung des IoT wird auch mit „Industrial Internet of Things“ (IIoT) konkretisiert und vom eher endverbraucherorientierten Ansatz des IoT abgegrenzt. Der Fokus liegt hier auf der ganzheitlichen Vernetzung von Produktionsanlagen, Sensorik, IT-Systemen, Werkstücken und Produkten innerhalb von Fabriken sowie ganzen Lieferketten.

Herausgebildet hat sich hier beispielsweise ein Standardpaket zur Presskraftüberwachung, das aus folgenden Komponenten besteht:

- Pleuelsensoren

- Lösung für bewegte Kabel

- Ladungsverstärker mit Spitzenwertspeicher

- Beschleunigungsaufnehmer

Bei größeren IoT-Installationen werden die Werte nicht nur in der Maschinensteuerung verarbeitet, sondern es wird an der Maschine zusätzlich ein System zur Datenvorverarbeitung implementiert. Dieses übermittelt die Daten zur Auswertung an eine entsprechende Software. So lässt sich auch eine Anbindung an die vorhandene IT des Kunden realisieren.

Geeignet für: Betriebe mit industriellen Produktionssystemen

ConSenses liefert für alle Branchen Qualitätsdaten aus technischen Systemen. Ziel der Messtechnik ist es, ein ausgewogenes industrielles Produktionssystem zu schaffen. Im Bereich der Press- und Walzwerke kann ConSenses durch umfangreiche Erfahrungen auf besondere Expertise zurückgreifen und solche Systeme direkt anbieten. Diese Kompetenz lässt sich jedoch auch auf andere Systeme, wie Flachwalzen, Rundkneten, Fräsen oder Drehen, übertragen. Das Funk Beyond Insurance-Team steht Ihnen hier gern für erste Fragen zur Verfügung.

Mehr Infos zum Messsystem von ConSenses finden Sie auch in diesem Video:

Ihre Ansprechpartner

Technische Aspekte

Sensorschrauben

Maschinen-/Betriebsdaten

Intelligente Datenanalyse

Nutzen / Ziele

Risikoreduzierung

Produkt- & Prozessqualität

Vorausschauende Wartung